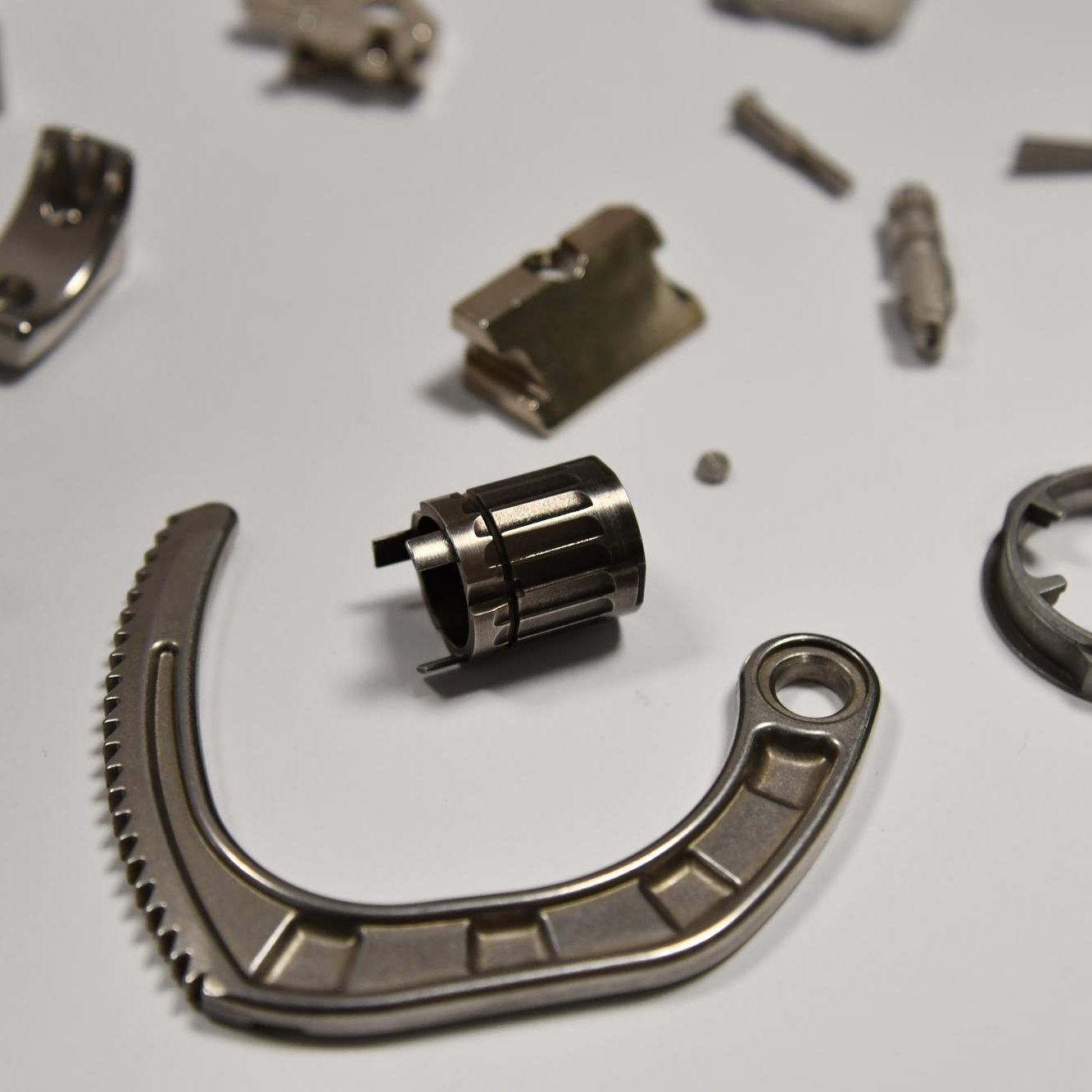

Das Ausgangsmaterial.

Alles beginnt mit unserem Ausgangsmaterial, dem Feedstock: einer Mischung aus Polymeren und feinem Metallpulver. Bei Demcon MIM entwickeln wir unseren eigenen, biologisch abbaubaren Feedstock. Das bietet uns die Freiheit, verschiedene Metalllegierungen einzusetzen. Der Feedstock ist ein thermoplastisches metallgefülltes Material, das sich mit standardmäßigen Spritzgusstechniken verarbeiten lässt. Wir gehörten zu den ersten MIM-Herstellern, die von einem wasserlöslichen Feedstocksystem Gebrauch machten. Während Konkurrenzhersteller für die Verarbeitung ihres Feedstocks auf toxische Lösungsmittel oder Säuren angewiesen sind, beschränken wir uns auf eine unbegrenzt verfügbare und unbedenkliche Flüssigkeit: Wasser. Dieser Vorzug unseres Feedstocks, der zudem biologisch abbaubar ist, bietet uns einen enormen Vorteil in puncto Verringerung der Umweltbelastung durch den Metallspritzguss.

sintern.

Bräunlinge sind porös und fragil. Um ihnen die gewünschte Festigkeit, Oberflächenglätte und Abmessungen zu verleihen, werden sie in Spezialöfen stark erhitzt. Durch diesen Prozess, das Sintern, werden die Metallpulverpartikel miteinander verbunden; es entsteht dann ein Metallteil mit dichtem Gefüge und hoher Festigkeit. Beim Sintern tritt eine Schwindung von etwa 13% auf. Das ist ein wesentlich niedrigerer Schwindungsgrad als bei kommerziellen Feedstocks, deren Schwindung bei 18% liegt. Dies hat den Vorteil, dass weniger Verformungen auftreten und geringere Toleranzen realisiert werden können. Die Schwindung von 13% berücksichtigen wir bereits beim Entwurf der Form.

warum sollten Sie sich für Demcon metal injection moulding entscheiden?

geringer ökologischer Fußabdruck.

Demcon MIM hat viel in eine möglichst gute Ökobilanz investiert. Für unseren eigenen Feedstock verwenden wir ein biologisch abbaubares Polymer und umweltfreundliche Entbinderungsverfahren. Dadurch können wir die Entbinderung des Polymers mit Wasser statt mit schädlichen Chemikalien durchführen. Bei der nachfolgenden thermischen Entbinderung, bei der das verbleibende Polymer durch Erhitzung aus dem Produkt entfernt wird, werden keine giftigen Gase freigesetzt. Da MIM eine endkonturnahe Fertigungstechnologie ist, entsteht darüber hinaus wenig Abfall. Die gesamte Fertigung erfolgt in den Niederlanden, und wir verfügen über ein starkes lokales Lieferantennetz. Dadurch bleiben die Transportwege begrenzt. Dank all dieser Vorzüge wurde Demcon MIM nach ISO 14001 zertifiziert, und es ermöglicht uns, auch unseren Kunden bei der weiteren Verkleinerung ihres ökologischen Fußabdrucks zu unterstützen.

mehr als nur ein Fertigungsunternehmen.

Demcon MIM will seinen Kunden auf möglichst breiter Ebene zur Seite stehen. Das bedeutet, dass wir nicht nur Komponenten herstellen, sondern auch Machbarkeitsstudien für Bauteile und Werkstoffe durchführen und optimale Entwürfe ausarbeiten. Informieren Sie sich nachstehend über unsere Dienstleistungen und unsere Möglichkeiten, Ihnen bei der Lösung von Problemen Unterstützung zu bieten! Dabei können wir unsere Kräfte mit der Demcon Group und unseren strategischen Partnern bündeln. Dadurch ist Demcon MIM ein Partner, der seinen Kunden innovative Lösungen für komplexe Komponenten bieten kann.